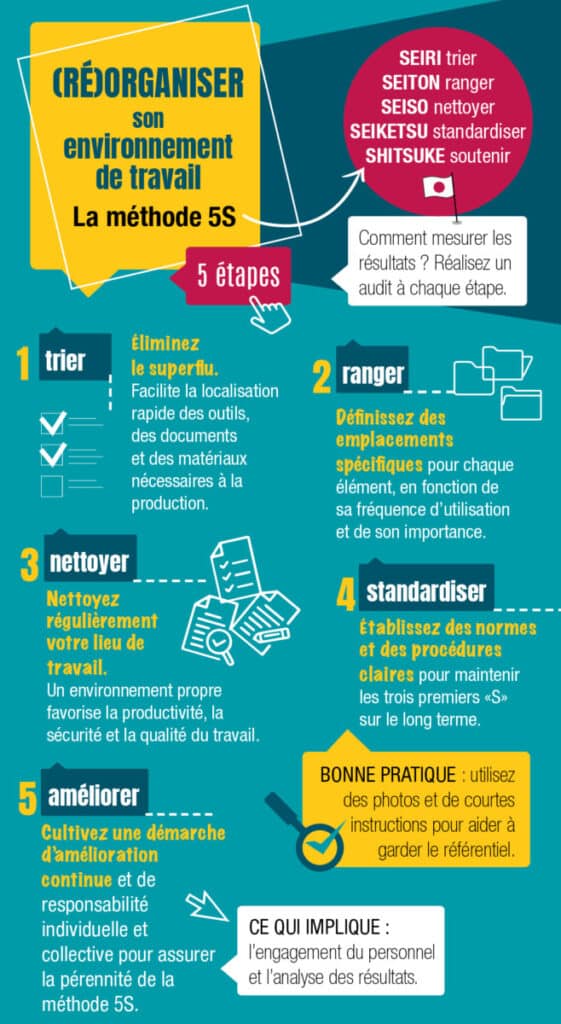

Vous souhaitez (ré)organiser votre bureau, votre atelier de production ? La méthode des 5S est un outil efficace pour optimiser et maintenir votre environnement de travail : ordonné, productif et sécurisé. Alors, en quoi consiste cette démarche d’amélioration continue ? Quels en sont les bénéfices ? Comment concevoir son chantier pilote ?

Quelques bonnes pratiques pour mettre en œuvre la méthode des 5S :

Une démarche d’amélioration continue

Étape 1 : trier et éliminer ce qui est inutile sur le lieu de travail

Étape 2 : ranger pour une utilisation facile et accessible

Étape 3 : nettoyer régulièrement le lieu de travail

Étape 4 : standardiser et maintenir les 5S sur le long terme

Une démarche d’amélioration continue

La méthode 5S est une approche de gestion de la qualité et d’organisation du lieu de travail, originaire du Japon.

Les 5S tirent leur nom de cinq mots japonais commençant par « S ».

Seiri (Trier), Seiton (Ranger), Seiso (Nettoyer), Seiketsu (Standardiser) et Shitsuke (Soutenir).

Quels bénéfices ? Cette méthode vise à améliorer l’efficacité, la sécurité et le bien-être des employés en éliminant le gaspillage, en réduisant le désordre et en créant un environnement de travail structuré.

Étape 1 : trier et éliminer ce qui est inutile sur le lieu de travail

Objectif : trier et sélectionner les éléments essentiels sur le lieu de travail. Il s’agit de distinguer ce qui est nécessaire de ce qui ne l’est pas, en éliminant tout ce qui est superflu.

Cette étape permet de libérer de l’espace, de réduire le désordre et de faciliter la localisation rapide des outils, des documents et des matériaux nécessaires à la production.

Comment mesurer les résultats de la méthode 5S ? On réalise un audit d’étape pour passer à l’étape suivante.

Étape 2 : ranger pour une utilisation facile et accessible

Objectif : organiser et ranger de manière systématique et ergonomique. Cela implique de définir des emplacements spécifiques pour chaque élément, en fonction de sa fréquence d’utilisation et de son importance. Un bon agencement favorise l’efficacité et réduit les risques d’erreurs et d’accidents.

Exemples

- Ranger les outils ou médicaments par catégorie.

- Enlever les portes des armoires ou mettre des plexiglas. Il faut que tout soit visible et ouvert.

- Ranger les classeurs par couleur.

- Pour délimiter la zone dans un entrepôt, on marque l’emplacement des palettes et des transpalettes avec des scotchs.

Étape 3 : nettoyer régulièrement le lieu de travail

Objectif : nettoyer régulièrement le lieu de travail. Cela inclut le maintien de la propreté des équipements, des machines, des surfaces et des espaces de travail.

Un environnement propre favorise la productivité, la sécurité et la qualité du travail en réduisant les risques de contamination, de dysfonctionnement et d’accidents.

Étape 4 : standardiser et maintenir les 5S sur le long terme

Objectif : établir des normes et des procédures claires pour maintenir les trois premiers « S » sur le long terme.

Bonnes pratiques : utiliser des photos et de courtes instructions pour aider à garder le référentiel, faire des phrases courtes et précises. Les photos doivent montrer des zones triées et nettoyées.

Chaque fiche correspond à une zone et il faut indiquer la fréquence de réalisation.

Il faut aussi mettre à jour le tableau d’activité où l’on affiche ces standards de nettoyage.

Étape 5 : améliorer

Objectif : cultiver une démarche d’amélioration continue et de responsabilité individuelle et collective pour assurer la pérennité de la méthode 5S.

Trois leviers existent pour assurer le maintien et la pérennité de la méthode grâce à l’interaction efficace des :

Personnes

La réussite de la méthode 5S dépend de l’engagement du personnel. Si les employés ne sont pas motivés à participer et à maintenir les 5S, il peut être difficile de maintenir les gains d’efficacité et d’organisation réalisés.

Assurez-vous que tout le monde dans l’entreprise connaît les avantages du 5S.

Valorisez les succès des collaborateurs et comment cela les affecte positivement au quotidien.

Formez tout le monde sur les principes des 5S. Intégrez 5S au processus d’intégration des nouveaux employés.

Processus

La mise en place de la méthode 5S peut nécessiter des coûts initiaux pour l’achat de nouvelles installations de stockage, d’outils de nettoyage et de fournitures d’étiquetage. Cependant, les avantages d’une méthode 5S bien mise en œuvre peuvent compenser ces coûts.

Il faut s’assurer que toutes les zones sont couvertes par le programme 5S, appliquer les normes au moyen de politiques et de procédures, intégrer les chantiers 5S à la santé et à la sécurité.

Et, enfin, intégrer la communication 5S aux réunions de service.

Systèmes

Utilisez des affiches et des pancartes 5S, vérifiez l’efficacité du programme, surveillez les résultats grâce à des mesures et des analyses appropriées.

Communiquez les résultats et l’avancement des audits à tous les employés.

Récompensez et reconnaissez les efforts des collaborateurs.