Vous souhaitez (ré)organiser votre bureau, votre atelier de production ? La méthode 5S est un outil de management visuel efficace pour optimiser et maintenir votre environnement de travail : ordonné, productif et sécurisé. Alors, en quoi consiste cette démarche d’amélioration continue ? Quels en sont les bénéfices ? Quelles sont les bonnes pratiques pour mettre en œuvre la méthode ? Comment concevoir son chantier pilote 5S ? Les explications de Guy Besson, expert en organisation et fiabilisation de maintenance industrielle.

La méthode 5S a été conçue en 1991 par Takashi Osada pour l’entreprise Toyota. Appliqués dans les unités de fabrication (ligne de production, bureaux, lieux de stockage et maintenance), les 5S sont maintenant de plus en plus pratiqués dans d’autres secteurs tels que le secteur hospitalier, l’hôtellerie ou encore la construction.

Une démarche d’amélioration continue

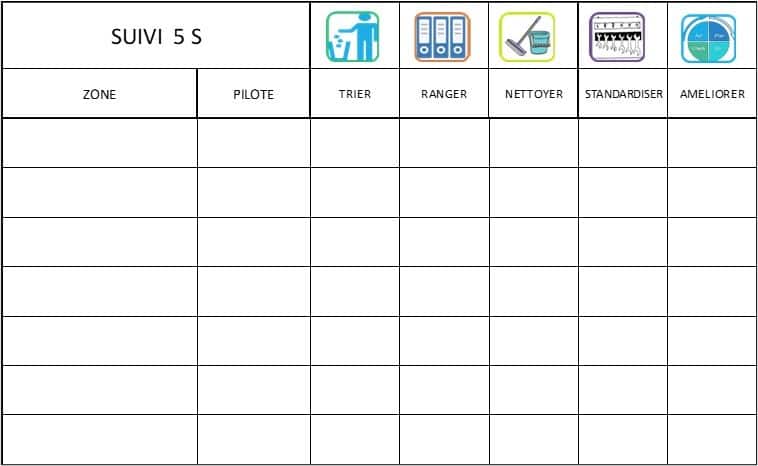

Les 5S sont les initiales en japonais des 5 étapes suivantes :

| 1 | Seiri | Trier |

| 2 | Seiton | Ranger |

| 3 | Seiso | Nettoyer |

| 4 | Seiketsu | Standardiser |

| 5 | Shitsuke | Améliorer |

La méthode est utilisée dans le cadre d’une démarche d’amélioration continue. D’ailleurs, bon nombre d’entreprises commencent leurs parcours d’amélioration continue avec le 5S. Cette méthode constitue le fondement de tous les autres outils tels que la maintenance productive totale (TPM) et le lean.

« La méthode 5S constitue le point de départ du lean management. »

Travail de groupe facile à mettre en œuvre, le 5S crée un environnement dans lequel le personnel est sensible aux erreurs et aux anomalies. Les employés sont donc en mesure de distinguer les conditions normales des conditions anormales en un coup d’œil. Les pertes et les problèmes sont rapidement identifiés et les erreurs sont minimisées. Par conséquent, les zones de travail sont plus faciles à gérer et à entretenir.

Lire aussi : Le lean manufacturing : outils, limites et défis

Les bénéfices de la méthode 5S

Fonctionnant très bien dans les bureaux et les ateliers, la méthode 5S permet d’optimiser en permanence les conditions de travail et l’organisation. Une méthode appréciée aussi par les clients. Résultat : une confiance renforcée, une image positive de l’entreprise, une meilleure rentabilité.

Dans le détail, voici les bénéfices de la méthode 5S :

- Améliore la sécurité et la qualité

- Élimine ou réduit les pertes (temps, gaspillage, sur-stock…)

- Permet une meilleure écoute des opérateurs

- Améliore les conditions de travail :

- La réduction des stocks améliore et aère l’espace de travail

- Favorise la maintenabilité des équipements et des machines

- Renforce l’appropriation et la motivation sur le lieu de travail

- Ce qui améliore de fait la productivité

- Aide à la mise en œuvre d’autres outils d’amélioration continue

Du tri au nettoyage du lieu de travail, les bonnes pratiques

On parle de chantier 5S. Pour chacune des étapes, il convient de suivre des bonnes pratiques, toujours en trois phases : la préparation, l’amélioration et l’exploitation.

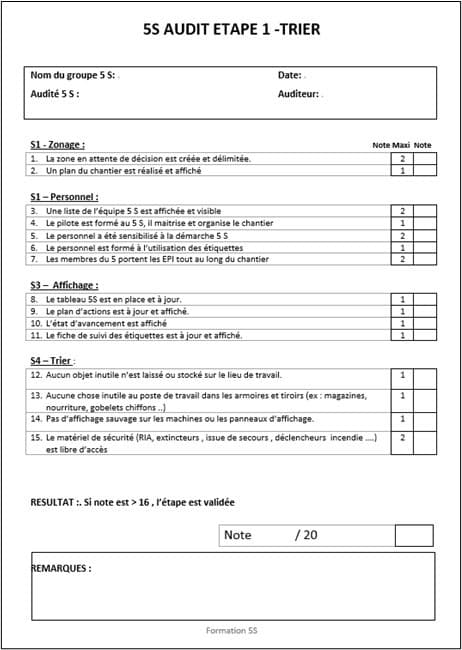

Quelques pratiques incontournables tout au long du chantier : prise de photos à point fixe avant/après de la zone, création d’un tableau de suivi d’activités, réalisation d’audits d’étape.

Étape 1 : trier et éliminer ce qui est inutile sur le lieu de travail

Avant tout chose, il faut préparer le chantier (nom de l’atelier, inventaire des machines) : délimitation de la zone, constitution et formation de l’équipe, définition des règles de fonctionnement (fréquence, durée du chantier), installation d’un panneau d’activité.

Ensuite vient le temps de l’analyse pour sécuriser la zone : mise à l’arrêt et consignation des machines, préparation et respect du port des équipements de protection individuelle, balisage de la zone, prise de photos à point fixe avant/après de la zone. Puis, on trie : suppression des éléments inutilisables, cassés, défectueux, obsolètes, redondants, périmés ; création d’une zone d’attente de décision : tous les objets dont on ne sait pas quoi faire ni à qui ils appartiennent sont numérotés avec des étiquettes. Si passé un mois personne ne les réclame, on les jette. On met en place un tableau pour définir les priorités relatives à la fréquence d’utilisation. Enfin, on reporte les informations dans un tableau d’exploitation.

Comment mesurer les résultats de la méthode 5S ? On réalise un audit d’étape pour passer à l’étape suivante.

Exemple

Dans les bureaux ou les ateliers, on se demande quels sont les objets utiles au poste de travail. En cas de doute, si l’objet ne semble pas utile, on lui colle une étiquette rouge avec le statut « en attente de décision ».

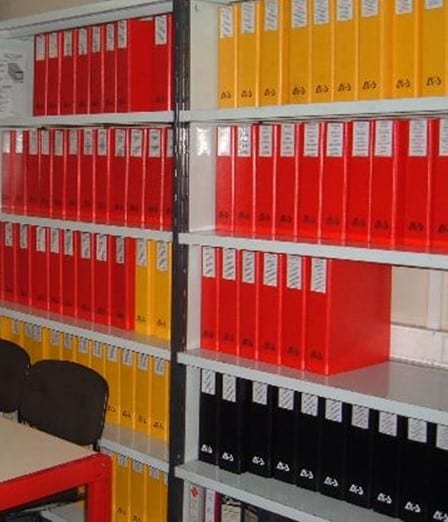

Étape 2 : ranger pour une utilisation facile et accessible

Il s’agit de formaliser et de simplifier les flux : afficher les plans des bureaux et représenter les déplacements par des flèches. On définit des règles pour le placement et le stockage des objets selon plusieurs critères : fréquence d’utilisation, poids, facilité d’accès, proximité. Il s’agit de s’assurer que les articles les plus utilisés sont placés à proximité. Pour plus d’efficacité, il faut (ré)attribuer un emplacement logique et ergonomique à tous les éléments.

Exemples

- Ranger les outils ou médicaments par catégorie.

- Enlever les portes des armoires ou mettre des plexiglas. Il faut que tout soit visible et ouvert.

- Ranger les classeurs par couleur.

On utilise des rubans adhésifs ou de la peinture pour le marquage au sol.

Exemple

Pour délimiter la zone dans un entrepôt, on marque l’emplacement des palettes et des transpalettes avec des scotchs.

On crée également des panoplies de nettoyage (pelle, balayette…) placées toujours au même endroit.

Étape 3 : nettoyer régulièrement le lieu de travail

On recherche toutes les sources de salissure. On élimine les tâches et la rouille (quand une difficulté se présente, on peut recourir à des experts). Puis, on repeint, on rebouche et on change les lumières (LED). Aucune machine sale ne peut contribuer à une pièce propre.

« Le nettoyage doit faire partie de la routine quotidienne. »

Il s’agit donc de faire de l’espace de travail un lieu sécurisé et agréable, garant du confort et de la productivité.

Étape 4 : standardiser et maintenir les 5S sur le long terme

Il s’agit de créer des checklists et des calendriers pour assurer l’exécution et l’amélioration des trois premiers « S » puis de maintenir la méthode sur le long terme.

Établir des normes et des procédures, garantes de l’amélioration continue

Garder le lieu de travail propre et bien rangé est un véritable défi et ne peut être atteint que si des règles sont établies et respectées. Un défi qui passe d’abord par la réalisation en groupe de standards de nettoyage simples et visuels, puis par la mise en place d’un calendrier de réalisation des opérations.

« Sans standard défini, il n’y a pas d’amélioration possible. »

Dans le détail, il faut utiliser des photos et de courtes instructions pour aider à garder le référentiel, faire des phrases courtes et précises. Les photos doivent montrer des zones triées et nettoyées. Chaque fiche correspond à une zone et il faut indiquer la fréquence de réalisation. Il faut aussi mettre à jour le tableau d’activité où l’on affiche ces standards de nettoyage. Enfin, on réalise à nouveau un audit pour passer à la cinquième étape et planifier la prochaine session de chantier.

« Le 5S fait partie du travail quotidien. »

Étape 5 : améliorer

Les quatre premières phases ont été mises en œuvre, on doit à présent se concentrer sur le maintien de ce qui a été réalisé.

La méthode 5S nécessite un maintien continu pour être efficace à long terme. Si les employés ne suivent pas régulièrement les normes et les procédures établies, l’efficacité et l’organisation peuvent se détériorer au fil du temps.

Cette étape consiste donc à vérifier le bon suivi de la méthode, respecter et faire respecter les standards, prendre les bonnes habitudes et rechercher l’amélioration continue. Et surtout : pérenniser le processus. En d’autres termes, ne pas permettre un retour progressif aux anciennes méthodes de fonctionnement.

Trois leviers existent pour assurer le maintien et la pérennité de la méthode grâce à l’interaction efficace des :

Personnes

La réussite de la méthode 5S dépend de l’engagement du personnel. Si les employés ne sont pas motivés à participer et à maintenir les 5S, il peut être difficile de maintenir les gains d’efficacité et d’organisation réalisés. Assurez-vous que tout le monde dans l’entreprise connaît les avantages du 5S. Valorisez les succès des collaborateurs et comment cela les affecte positivement au quotidien. Formez tout le monde sur les principes des 5S. Intégrez 5S au processus d’intégration des nouveaux employés.

Processus

La mise en place de la méthode 5S peut nécessiter des coûts initiaux pour l’achat de nouvelles installations de stockage, d’outils de nettoyage et de fournitures d’étiquetage. Cependant, les avantages d’une méthode 5S bien mise en œuvre peuvent compenser ces coûts.

Il faut s’assurer que toutes les zones sont couvertes par le programme 5S, appliquer les normes au moyen de politiques et de procédures, intégrer les chantiers 5S à la santé et à la sécurité. Et, enfin, intégrer la communication 5S aux réunions de service.

Systèmes

Utilisez des affiches et des pancartes 5S, vérifiez l’efficacité du programme, surveillez les résultats grâce à des mesures et des analyses appropriées. Communiquez les résultats et l’avancement des audits à tous les employés. Récompensez et reconnaissez les efforts des collaborateurs.

« Pratiquez et répétez pour que le 5S s’ancre dans la culture d’entreprise. »

La mise en place d’un chantier pilote

On commence toujours par un chantier pilote simple. Autre alternative : on trouve un problème où le 5S pourra jouer un rôle clé dans sa résolution.

Constitution d’une équipe 5S.

Formation initiale de l’équipe.

Observation de la zone et évaluation de la situation.

Collecte des données et prise de photos.

Identification des axes d’amélioration avec l’équipe et établissement d’un plan d’amélioration à l’aide d’un tableau.

Mise en oeuvre du plan puis audit de la zone (photos) et affichage des résultats.

Présentation des ésultats du chantier pilote à la direction pour valider le projet.

Déploiement du chantier.

Division du lieu de travail en zones.

Création d’un plan d’action par zone (ateliers, bureaux, maintenance) et nomination d’un pilote par zone.

Mise en place d’un master plan pour avoir une vue d’ensemble sur le chantier et suivre l’état d’avancement.

Création d’un tableau d’affichage pour suivre tous les chantiers de l’entreprise.

Si la méthode est relativement simple et rapide à mettre en place dans les bureaux (trois semaines), cela peut prendre plus de temps dans les ateliers de production (jusqu’à un an).

Exemple de mise en application de la méthode 5S

Supposons qu’une entreprise de fabrication de pièces automobiles utilise la méthode 5S pour améliorer l’efficacité et la sécurité de son usine.

Seiri : Les employés trient tous les outils, équipements et matières premières sur le lieu de travail pour éliminer tout ce qui est inutile (alors retiré du lieu de travail) ou obsolète (alors éliminé).

Seiton : Les employés organisent tous les outils et équipements restants de manière à ce qu’ils soient facilement accessibles et utilisables. Les outils et équipements sont rangés dans des armoires et des étagères, avec des étiquettes pour indiquer leur emplacement.

Seiso : Les employés nettoient régulièrement le lieu de travail pour maintenir un environnement de travail sûr et hygiénique. Ils balayent les planchers, essuient les machines et éliminent les déchets.

Seiketsu : Des normes et des procédures sont établies pour maintenir les 3 premiers S. Les employés sont formés pour suivre ces normes et procédures de manière cohérente et régulière.

Shitsuke : Les employés sont impliqués dans le processus de maintien de la méthode 5S. Ils sont encouragés à donner leur avis sur la manière dont la méthode 5S peut être améliorée et à signaler tout problème.

En appliquant la méthode 5S de manière systématique et cohérente, l’entreprise peut améliorer l’efficacité de son usine, réduire les risques d’accident et améliorer la qualité des produits fabriqués.

Quels gains pour l’entreprise ?

Voici quelques exemples de chantiers 5S et les gains pour l’entreprise.

Chantier 5S en production

Gain de productivité mesuré avec un indicateur de performance.

Gain en sécurité mesuré avec un indicateur de passage à l’infirmerie et/ou indicateur de suivi des accidents de travail.

Gains en satisfaction clients qui sont mesurés par les audits clients.

Gains au niveau des conditions de travail mesurés par les remarques CHSCT.

Chantier 5 S en maintenance

Chantier 5S sur les pièces détachées et les documentations :

Gain mesuré par le MTTR (temps moyen de réparation). En effet quand les documentations techniques et les pièces de rechange sont rangées, il est possible de gagner des heures et des heures en temps de dépannage. Une caisse à outil bien rangée permet aussi de gagner du temps de dépannage.

Cela peut se chiffrer en dizaine de milliers d’euros sur une année. Tout dépend de l’activité de l’entreprise.

Chantier 5S dans des bureaux

Les résultats se mesurent par des audits 5S en interne. Il est certain qu’il y a des gains de productivité et sur les conditions de travail mais c’est difficile à chiffrer.

Il est donc très difficile de chiffrer les gains d’un chantier 5S car cela dépend du périmètre et des attentes du chantier. Cela dit, on constate que :

- Un atelier ou des bureaux bien rangés et ordonnés permettent de garder et de gagner des clients

- Un poste de travail bien rangé et agencé permet d’améliorer la qualité des produits fabriqués

- Une zone de travail bien rangée et ordonnée évite des accidents du travail

- Un lieu de travail ordonné et sous contrôle améliore les conditions de travail et fait croître la productivité

- Des zones de travail bien rangés permettent de gagner de la surface au sol

Ce qu’il faut retenir : les 5S constituent une méthode très efficace pour optimiser l’organisation sur le lieu de travail. Mais cette méthode peut également présenter certains défis. Processus parfois complexe, elle nécessite un engagement continu des employés et des managers pour maintenir ses avantages. Reste aussi aux entreprises d’investir du temps et des ressources pour mettre en place et maintenir efficacement la méthode 5S.