VWil je je kantoor of productiewerkplaats (re)organiseren? De 5S-methode is een effectieve visuele managementtool om je werkomgeving te optimaliseren en in stand te houden: ordelijk, productief en veilig. Wat houdt deze aanpak voor continue verbetering in? Wat zijn de voordelen? Wat zijn de best practices voor het implementeren van de methode? Hoe ontwerp je een 5S pilot-werkplek? Guy Besson, een expert in organisatie en betrouwbaarheid van industrieel onderhoud.

De 5S-methode werd in 1991 bedacht door Takashi Osada voor Toyota. De 5S-methode wordt toegepast in productie-eenheden (productielijnen, kantoren, opslag- en onderhoudsruimtes) en wordt nu ook steeds meer gebruikt in andere sectoren, zoals ziekenhuizen, hotels en de bouw.

Een aanpak voor voortdurende verbetering

De 5S zijn de Japanse initialen voor de volgende 5 stappen:

| 1 | Seiri | Soort |

| 2 | Seiton | Op zijn plaats zetten |

| 3 | Seïso | Schoonmaken |

| 4 | Seiketsu | Standaardiseren |

| 5 | Shitsuke | verbeteren |

De methode wordt gebruikt als onderdeel van een aanpak van continue verbetering. In feite beginnen veel bedrijven hun continue verbeterprogramma's met 5S. Deze methode vormt de basis van alle andere tools, zoals de Totaal Productief Onderhoud (TPM) en de lean.

"De 5S-methode is het uitgangspunt voor lean management.

5S is een eenvoudig te implementeren groepsinspanning en creëert een omgeving waarin medewerkers gevoelig zijn voor fouten en afwijkingen. Werknemers zijn daardoor in staat om in één oogopslag onderscheid te maken tussen normale en abnormale omstandigheden. Verliezen en problemen worden snel geïdentificeerd en fouten worden geminimaliseerd. Als gevolg daarvan zijn werkgebieden gemakkelijker te beheren en te onderhouden.

Lees ook : Lean manufacturing: tools, grenzen en uitdagingen

De voordelen van de 5S-methode

De 5S-methode werkt heel goed in kantoren en werkplaatsen en maakt het mogelijk omvoortdurend optimaliseren van arbeidsomstandigheden en organisatie. Een methode die ook door klanten wordt gewaardeerd. Het resultaat: meer vertrouwen, een positief bedrijfsimago en een verbeterde winstgevendheid.

Dit zijn de voordelen van de 5S-methode:

- Verbetert veiligheid en kwaliteit

- Elimineert of vermindert verliezen (tijd, verspilling, te grote voorraden, enz.)

- Stelt operators in staat effectiever te luisteren

- Verbetert de werkomstandigheden:

- Het verminderen van voorraden verbetert en verlucht de werkruimte

- Bevordert de onderhoudbaarheid van apparatuur en machines

- Versterkt eigenaarschap en motivatie op de werkplek

- Dit verbetert de productiviteit

- Hulp bij het implementeren van andere tools voor continue verbetering

Van sorteren tot het schoonmaken van de werkplek, goede praktijken

We praten over 5S bouwplaats. Voor elke fase moeten goede praktijken worden gevolgd, altijd in drie fasen: voorbereiding, verbetering en werking.

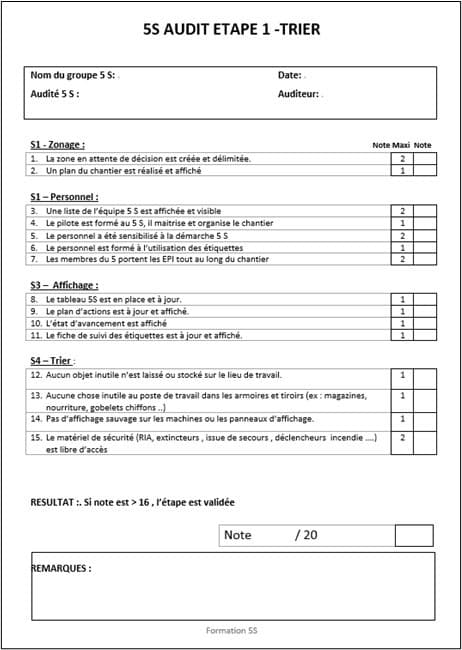

Een aantal essentiële werkwijzen tijdens het project: voor-en-na foto's maken van het gebied op een vast punt, een activiteitentabel maken, voortgangsaudits uitvoeren.

Stap 1: Overbodige spullen op de werkplek sorteren en weggooien

Allereerst moet je de locatie voorbereiden (naam van de werkplaats, inventaris van de machines): de grenzen van het gebied bepalen, het team opstellen en trainen.teamDit omvat de definitie van werkingsregels (frequentie, duur van het werk) en de installatie van een activiteitenbord.

Dan volgt de analyse om het gebied veilig te maken: machines stilleggen en vergrendelen, persoonlijke beschermingsmiddelen klaarleggen en ervoor zorgen dat deze gedragen worden, het gebied afbakenen, voor- en nafoto's maken van het gebied. Vervolgens sorteren we de items die onbruikbaar, kapot, defect, verouderd, overbodig of verouderd zijn en creëren we een decision-holding area: alle items waarvan we niet weten wat we ermee moeten doen of van wie ze zijn worden genummerd en gelabeld. Als niemand ze na een maand opeist, worden ze weggegooid. Er wordt een tabel opgesteld om prioriteiten te stellen in termen van gebruiksfrequentie. Tot slot wordt de informatie ingevoerd in een operatietabel.

Hoe meet je de resultaten van de 5S-methode? A voortgangscontrole om door te gaan naar de volgende fase.

Voorbeeld

In kantoren of werkplaatsen vragen we ons af welke voorwerpen nuttig zijn op de werkplek. Bij twijfel, als het object niet nuttig lijkt, plakken we er een rood label op met de status "in afwachting van beslissing".

Stap 2: Opslaan voor gemakkelijk, toegankelijk gebruik

Dit houdt in dat werkstromen worden geformaliseerd en vereenvoudigd: kantoorplattegronden worden weergegeven en bewegingen worden weergegeven met pijlen. Er worden regels gedefinieerd voor de plaatsing en opslag van items op basis van verschillende criteria: gebruiksfrequentie, gewicht, toegankelijkheid, nabijheid. Het doel is ervoor te zorgen dat de meest gebruikte items dicht bij elkaar worden geplaatst. Voor meer efficiëntie moeten alle items een logische en ergonomische plaats krijgen.

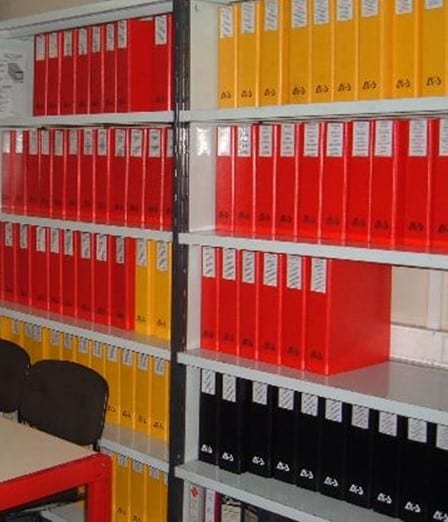

Voorbeelden

- Gereedschappen en medicijnen sorteren op categorie.

- Kastdeuren verwijderen of plexiglas plaatsen. Alles moet zichtbaar en open zijn.

- Rangschik de mappen op kleur.

Voor de wegmarkeringen wordt plakband of verf gebruikt.

Voorbeeld

Om het gebied in een magazijn af te bakenen, markeren we de locatie van pallets en palletwagens met tape.

We maken ook schoonmaaksets (schop, borstel...) die altijd op dezelfde plek staan.

Stap 3: Maak de werkplek regelmatig schoon

We zoeken naar alle bronnen van vuil. Vlekken en roest worden verwijderd (als dit moeilijk is, kunnen experts worden ingeschakeld). Daarna schilderen we opnieuw, verzegelen we en vervangen we de verlichting (LED's). Geen enkele vuile machine kan bijdragen aan een schone ruimte.

"Schoonmaken moet deel uitmaken van de dagelijkse routine.

Het doel is om van de werkplek een veilige en aangename plek te maken waar het comfortabel en productief is.

Fase 4: 5S op lange termijn standaardiseren en onderhouden

Dit omvat het maken van checklists en kalenders voor zorgen voor de uitvoering en verbetering van de eerste drie 'S'en Dan de methode op lange termijn behouden.

Normen en procedures opstellen om continue verbetering te garanderen

De werkplek schoon en netjes houden is een echte uitdaging en kan alleen worden bereikt als er regels worden opgesteld en opgevolgd. De eerste stap om deze uitdaging aan te gaan is om als groep eenvoudige, visuele schoonmaaknormen op te stellen, gevolgd door een tijdschema voor het uitvoeren van de werkzaamheden.

"Zonder een gedefinieerde norm kan er geen verbetering zijn.

Gebruik in detail foto's en korte instructies om het referentiepunt te behouden en gebruik korte, precieze zinnen. De foto's moeten gebieden tonen die gesorteerd en schoongemaakt zijn. Elk blad komt overeen met een gebied en de schoonmaakfrequentie moet worden aangegeven. De activiteitentabel waarin deze schoonmaaknormen worden weergegeven, moet ook worden bijgewerkt. Tot slot voeren we nog een audit uit om naar de vijfde fase te gaan en de volgende locatiesessie te plannen.

"5S maakt deel uit van ons dagelijks werk.

Stap 5: Verbeteren

De eerste vier fasen zijn geïmplementeerd en we moeten ons nu richten op het behouden van wat is bereikt.

De 5S-methode vereist continu onderhoud om op lange termijn effectief te zijn. Als werknemers de vastgestelde normen en procedures niet regelmatig volgen, kunnen efficiëntie en organisatie na verloop van tijd achteruitgaan.

Deze fase bestaat uit het controleren of de methode correct wordt gevolgd, het naleven en handhaven van normen, het vestigen van goede gewoonten en het streven naar voortdurende verbetering. En vooral: het proces duurzaam maken. Met andere woorden: geen geleidelijke terugkeer naar oude werkwijzen toestaan.

Er bestaan drie hefbomen om de instandhouding en duurzaamheid van de methode te garanderen door de effectieve interactie van :

Mensen

Het succes van de 5S-methode hangt af van betrokkenheid van personeel. Als werknemers niet gemotiveerd zijn om deel te nemen aan 5S en het te onderhouden, kan het moeilijk zijn om de bereikte winst in efficiëntie en organisatie te behouden. Zorg ervoor dat iedereen in het bedrijf zich bewust is van de voordelen van 5S. Benadruk de successen van uw werknemers en hoe dit hen dagelijks positief beïnvloedt. Train iedereen in de principes van 5S. Maak 5S onderdeel van het introductieproces voor nieuwe medewerkers.

Proces

Het implementeren van 5S kan initiële kosten met zich meebrengen voor nieuwe opslagfaciliteiten, schoonmaakmiddelen en etiketteringsbenodigdheden. De voordelen van een goed geïmplementeerde 5S-methode wegen echter op tegen deze kosten.

We moeten ervoor zorgen dat alle gebieden onder het 5S-programma vallen, de normen toepassen door middel van beleid en procedures5S-projecten integreren met gezondheid en veiligheid. En tot slot communicatie 5S tijdens afdelingsvergaderingen.

Systemen

Gebruik 5S-posters en -borden, controleer de doeltreffendheid van het programma en monitor de resultaten met de juiste metingen en analyses. Communiceer auditresultaten en vooruitgang aan alle werknemers. Beloon en erken de inspanningen van werknemers.

"Oefen en herhaal, zodat 5S verankerd raakt in de bedrijfscultuur."

Een proefproject opzetten

We beginnen altijd met een eenvoudig proefproject. Een ander alternatief is om een probleem te vinden waarbij 5S een rol kan spelen. rollenspellen, de sleutel tot de oplossing.

Een 5S-team opzetten.

Initiële teamtraining.

Observatie van het gebied en beoordeling van de situatie.

Gegevens verzamelen en foto's maken.

Identificeer verbeterpunten met het team en stel een verbeterplan op met behulp van een tabel.

Uitvoering van het plan, gevolgd door een audit van het gebied (foto's) en weergave van de resultaten.

Presentatie van de resultaten van het proefproject aan het management om het project te valideren.

Ingebruikname van de site.

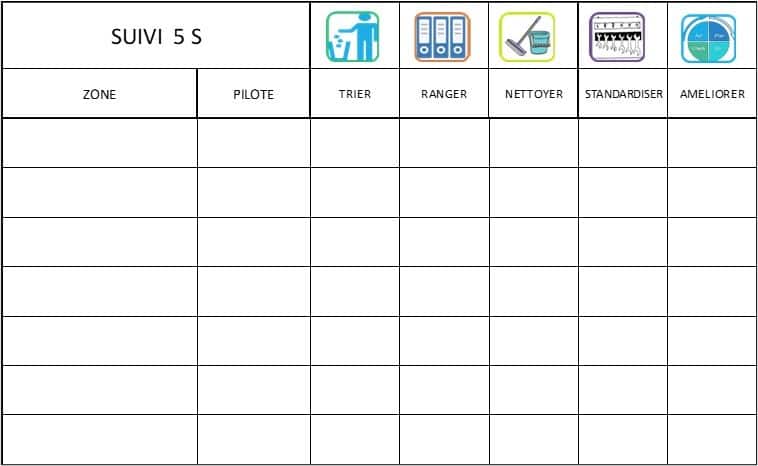

Verdeling van de werkplek in zones.

Opstellen van een actieplan voor elke zone (werkplaatsen, kantoren, onderhoud) en aanstellen van een piloot voor elke zone.

Het opstellen van een masterplan om een overzicht van de locatie te krijgen en de voortgang te bewaken.

Het maken van een prikbord om alle werkplekken van het bedrijf bij te houden.

Hoewel de methode relatief eenvoudig en snel te implementeren is op kantoor (drie weken), kan het op de productievloer langer duren (tot een jaar).

Voorbeeld van het toepassen van de 5S-methode

Laten we aannemen dat een fabrikant van auto-onderdelen de 5S-methode gebruikt om de efficiëntie en veiligheid van zijn fabriek te verbeteren.

Seiri: Werknemers sorteren alle gereedschappen, apparatuur en grondstoffen op de werkplek om alles wat onbruikbaar is (en vervolgens van de werkplek wordt verwijderd) of verouderd (en vervolgens wordt weggegooid) te verwijderen.

Seiton: Medewerkers organiseren alle resterende gereedschappen en apparatuur zodat ze gemakkelijk toegankelijk en bruikbaar zijn. Gereedschappen en apparatuur worden opgeborgen in kasten en op planken, met labels om hun locatie aan te geven.

Seiso: Werknemers maken de werkplek regelmatig schoon om een veilige en hygiënische werkomgeving te behouden. Ze vegen vloeren, vegen machines schoon en verwijderen afval.

Seiketsu: Er worden normen en procedures opgesteld om de eerste 3 S'en te handhaven. Medewerkers worden getraind om deze normen en procedures consequent en regelmatig te volgen.

Shitsuke: Werknemers worden betrokken bij het onderhouden van de 5S-methode. Ze worden aangemoedigd om hun mening te geven over hoe de 5S-methode kan worden verbeterd en om eventuele problemen te melden.

Door de 5S-methode systematisch en consistent toe te passen, kan een bedrijf de efficiëntie van haar fabriek verbeteren, het risico op ongevallen verminderen en de kwaliteit van de geproduceerde producten te verbeteren.

Wat levert het bedrijf op?

Hier volgen enkele voorbeelden van 5S-projecten en de voordelen voor het bedrijf.

5S-project in productie

Productiviteitswinst gemeten door een prestatie-indicator.

Veiligheidswinst gemeten met behulp van een indicator voor verpleegkundige bezoeken en/of een indicator voor het monitoren van werkgerelateerde ongevallen.

Toename in klanttevredenheid gemeten door klantenaudits.

Verbeteringen in arbeidsomstandigheden gemeten door CHSCT-commentaren.

5 S onderhoudsproject

5S-project over reserveonderdelen en documentatie:

Besparingen gemeten aan de hand van MTTR (Mean Time To Repair). Wanneer technische documentatie en reserveonderdelen netjes worden bijgehouden, kan uren en uren aan reparatietijd worden bespaard. Een goed gevulde gereedschapskist bespaart ook reparatietijd.

Dit kan oplopen tot tienduizenden euro's in de loop van een jaar. Het hangt allemaal af van de activiteit van het bedrijf.

5S-project in kantoren

De resultaten worden gemeten aan de hand van interne 5S-audits. Er is zeker winst op het gebied van productiviteit en arbeidsomstandigheden, maar het is moeilijk om er een cijfer op te plakken.

Het is daarom erg moeilijk om de voordelen van een 5S-project in cijfers uit te drukken, omdat dit afhangt van de reikwijdte en de verwachtingen van het project. Dat gezegd hebbende, kunnen we zien dat :

- Een opgeruimde en ordelijke werkplaats of kantoor helpt om klanten te behouden en te winnen

- Een opgeruimde, goed georganiseerde werkplek helpt de kwaliteit van de geproduceerde producten te verbeteren.

- Een opgeruimde en ordelijke werkplek voorkomt ongelukken op de werkplek

- Een ordelijke, gecontroleerde werkplek verbetert de werkomstandigheden en verhoogt de productiviteit

- Opgeruimde werkgebieden besparen vloerruimte

Kernpunt: 5S is een zeer effectieve methode om de organisatie op de werkplek te optimaliseren. Maar deze methode kan ook bepaalde uitdagingen met zich meebrengen. Het is soms een complex proces en vereist de voortdurende inzet van werknemers en managers om de voordelen te behouden. Bedrijven moeten ook tijd en middelen investeren om de 5S-methode effectief te implementeren en te onderhouden.