V¿Quiere (re)organizar su oficina o taller de producción? El método 5S es una eficaz herramienta de gestión visual para optimizar y mantener su entorno de trabajo: ordenado, productivo y seguro. ¿En qué consiste este método de mejora continua? ¿Cuáles son sus ventajas? ¿Cuáles son las mejores prácticas para aplicar el método? ¿Cómo diseñar su lugar de trabajo piloto 5S? Guy Besson, experto en organización y fiabilidad del mantenimiento industrial, nos lo explica.

El método de las 5S fue ideado en 1991 por Takashi Osada para Toyota. Aplicado en unidades de fabricación (líneas de producción, oficinas, almacenes y zonas de mantenimiento), el método 5S se utiliza cada vez más en otros sectores, como el hospitalario, el hotelero y el de la construcción.

Un enfoque de mejora continua

Las 5S son las iniciales japonesas de los 5 pasos siguientes:

| 1 | Seiri | ordenar |

| 2 | Seiton | Guardar |

| 3 | Seiso | Limpiar |

| 4 | Seiketsu | Estandarizar |

| 5 | Shitsuke | Mejorar |

El método se utiliza como parte de un enfoque de mejora continua. De hecho, muchas empresas comienzan sus programas de mejora continua con las 5S. Este método constituye la base de todas las demás herramientas, como las mantenimiento productivo total (TPM) y el inclinarse.

"El método 5S es el punto de partida de la gestión ajustada.

Las 5S, un esfuerzo de grupo fácil de poner en práctica, crean un entorno en el que el personal es sensible a los errores y las anomalías. Así, los empleados son capaces de distinguir de un vistazo entre condiciones normales y anormales. Las pérdidas y los problemas se identifican rápidamente y los errores se reducen al mínimo. Como resultado, las áreas de trabajo son más fáciles de gestionar y mantener.

Lea también : Fabricación ajustada: herramientas, límites y retos

Las ventajas del método 5S

El método 5S, que funciona muy bien en oficinas y talleres, permiteoptimizar constantemente las condiciones de trabajo y la organización. Un método también apreciado por los clientes. El resultado: mayor confianza, imagen corporativa positiva y mejora de la rentabilidad.

A continuación se detallan las ventajas del método 5S:

- Mejora la seguridad y la calidad

- Elimina o reduce las pérdidas (tiempo, mermas, exceso de existencias, etc.)

- Permite a los operadores escuchar con mayor eficacia

- Mejora las condiciones de trabajo:

- La reducción de las existencias mejora y airea el espacio de trabajo

- Favorece el mantenimiento de equipos y maquinaria

- Refuerza el sentido de pertenencia y la motivación en el lugar de trabajo

- Esto mejora la productividad

- Ayuda en la aplicación de otras herramientas de mejora continua

De la clasificación a la limpieza del lugar de trabajo, buenas prácticas

Hablamos de Sitio de construcción 5S. Para cada etapa deben seguirse unas buenas prácticas, siempre en tres fases: preparación, mejora y funcionamiento.

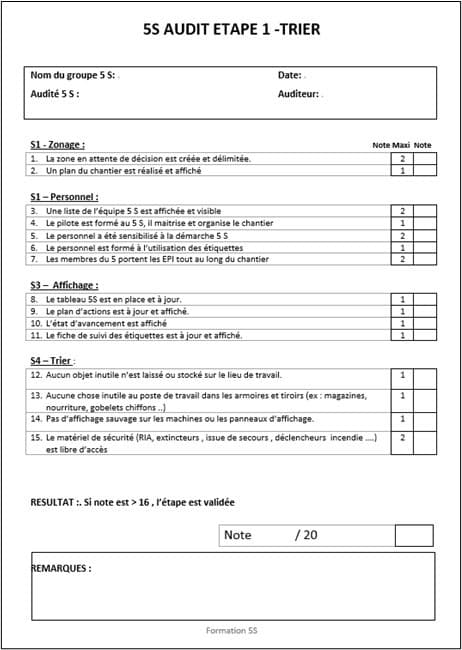

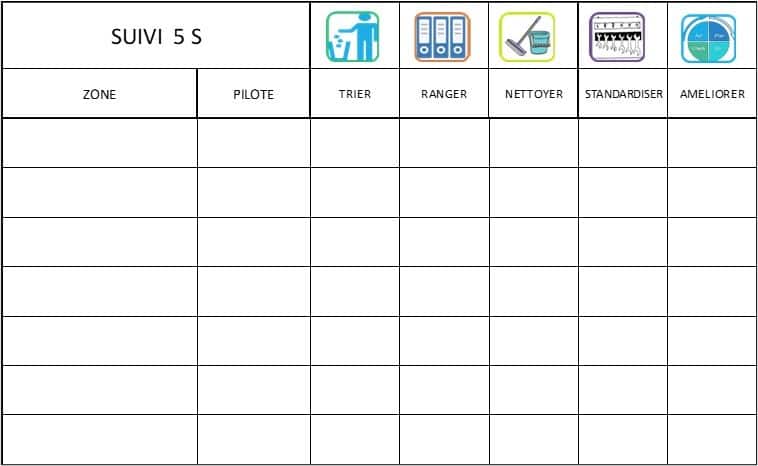

Algunas prácticas esenciales a lo largo del proyecto: hacer fotos fijas del antes y el después de la zona, crear un cuadro de seguimiento de la actividad, realizar auditorías de progreso.

Paso 1: Clasificar y eliminar los objetos innecesarios en el lugar de trabajo

En primer lugar, hay que preparar el lugar (nombre del taller, inventario de las máquinas): definir los límites de la zona, establecer y formar al equipo.equipoEsto incluye la definición de normas de funcionamiento (frecuencia, duración del trabajo) y la instalación de una señal de actividad.

Luego viene el análisis para hacer segura la zona: apagar y bloquear las máquinas, preparar y garantizar el uso de equipos de protección individual, delimitar la zona, hacer fotos del antes y el después de la zona. A continuación, clasificamos los objetos inutilizables, rotos, defectuosos, obsoletos, redundantes o caducados, y creamos una zona de decisión: todos los objetos que no sabemos qué hacer con ellos ni a quién pertenecen se numeran y etiquetan. Si nadie los reclama al cabo de un mes, se tiran. Se establece una tabla para definir las prioridades en función de la frecuencia de uso. Por último, la información se introduce en una tabla operativa.

¿Cómo se miden los resultados del método 5S? A auditoría de progreso para pasar a la siguiente fase.

Ejemplo

En las oficinas o talleres, nos preguntamos qué objetos son útiles en el puesto de trabajo. En caso de duda, si el objeto no parece útil, le pegamos una etiqueta roja con el estado "pendiente de decisión".

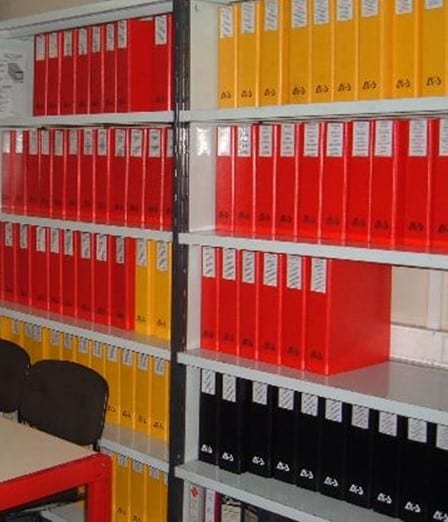

Paso 2: Almacenar para un uso fácil y accesible

Se trata de formalizar y simplificar los flujos de trabajo: visualización de los planos de la oficina y representación de los movimientos mediante flechas. Se definen reglas de colocación y almacenamiento de los objetos en función de varios criterios: frecuencia de uso, peso, facilidad de acceso, proximidad. El objetivo es que los objetos más utilizados se coloquen cerca unos de otros. Para una mayor eficacia, hay que (re)asignar a todos los artículos una ubicación lógica y ergonómica.

Ejemplos

- Ordene las herramientas y los medicamentos por categorías.

- Retire las puertas de los gabinetes o instale plexiglás. Todo debe ser visible y abierto.

- Organice las carpetas por color.

Para las marcas viales se utiliza cinta adhesiva o pintura.

Ejemplo

Para delimitar la zona en un almacén, marcamos la ubicación de los palés y las transpaletas con cinta adhesiva.

También creamos kits de limpieza (pala, cepillo...) que se colocan siempre en el mismo lugar.

Paso 3: Limpiar el lugar de trabajo con regularidad

Buscamos todas las fuentes de suciedad. Se eliminan las manchas y el óxido (cuando esto es difícil, se puede recurrir a expertos). Luego repintamos, volvemos a sellar y cambiamos las luces (LED). Ninguna máquina sucia puede contribuir a una sala limpia.

"La limpieza debe formar parte de la rutina diaria.

El objetivo es hacer del espacio de trabajo un lugar seguro y agradable en el que estar cómodo y ser productivo.

Etapa 4: normalizar y mantener las 5S a largo plazo

Esto implica crear listas de control y calendarios para Garantizar la ejecución y mejora de las tres primeras "S". entonces mantener el método a largo plazo.

Establecer normas y procedimientos para garantizar la mejora continua

Mantener el lugar de trabajo limpio y ordenado es un verdadero reto, y sólo se puede conseguir si se establecen y se siguen unas normas. El primer paso para superar este reto es elaborar en grupo unas normas de limpieza sencillas y visuales, seguidas de un calendario para llevar a cabo las operaciones.

"Sin una norma definida, no puede haber mejoras.

En los detalles, utilice fotos e instrucciones breves para ayudar a mantener el punto de referencia, utilizando frases cortas y precisas. Las fotos deben mostrar las zonas que se han clasificado y limpiado. Cada hoja corresponde a una zona y debe indicarse la frecuencia de limpieza. También debe actualizarse el cuadro de actividades donde se muestran estas normas de limpieza. Por último, se realiza otra auditoría para pasar a la quinta etapa y planificar la siguiente sesión de obra.

"Las 5S forman parte de nuestro trabajo diario.

Paso 5: Mejorar

Ya se han aplicado las cuatro primeras fases, y ahora debemos centrarnos en mantener lo conseguido.

El método 5S requiere un mantenimiento continuo para ser eficaz a largo plazo. Si los empleados no siguen con regularidad las normas y procedimientos establecidos, la eficacia y la organización pueden deteriorarse con el tiempo.

Esta etapa consiste en comprobar que el método se sigue correctamente, cumplir y hacer cumplir las normas, establecer buenos hábitos y buscar la mejora continua. Y sobre todo: hacer que el proceso sea sostenible. Es decir, no permitir una vuelta progresiva a los antiguos métodos de funcionamiento.

Existen tres palancas para garantizar el mantenimiento y la sostenibilidad del método mediante la interacción eficaz de :

Gente

El éxito del método 5S depende de compromiso del personal. Si los empleados no están motivados para participar en las 5S y mantenerlas, puede resultar difícil mantener las mejoras en eficiencia y organización que se han conseguido. Asegúrese de que todos en la empresa son conscientes de las ventajas de las 5S. Destaque los éxitos de sus empleados y cómo les afecta positivamente en su día a día. Forme a todos en los principios de las 5S. Incluya las 5S en el proceso de iniciación de los nuevos empleados.

Proceso

La implantación de las 5S puede implicar costes iniciales para nuevas instalaciones de almacenamiento, herramientas de limpieza y suministros de etiquetado. Sin embargo, los beneficios de un método 5S bien implantado pueden compensar estos costes.

Debemos asegurarnos de que todas las áreas están cubiertas por el programa 5S, aplicar las normas mediante políticas y procedimientosintegrar los proyectos 5S con la salud y la seguridad. Y, por último, integrar comunicación 5S en las reuniones de departamento.

Sistemas

Utilizar carteles y señales 5S, comprobar la eficacia del programa y controlar los resultados con mediciones y análisis adecuados. Comunique los resultados de las auditorías y los progresos a todos los empleados. Recompense y reconozca los esfuerzos de los empleados.

"Practicar y repetir para que las 5S se arraiguen en la cultura de la empresa".

Puesta en marcha de un proyecto piloto

Siempre empezamos con un proyecto piloto sencillo. Otra alternativa es encontrar un problema en el que las 5S puedan desempeñar un papel. papel clave para su resolución.

Creación de un equipo 5S.

Formación inicial del equipo.

Observación de la zona y evaluación de la situación.

Recogida de datos y toma de fotografías.

Identificar con el equipo las áreas susceptibles de mejora y elaborar un plan de mejora utilizando una tabla.

Aplicación del plan, seguida de una auditoría de la zona (fotos) y exposición de los resultados.

Presentación de los resultados del proyecto piloto a la dirección para validar el proyecto.

Despliegue del sitio.

División del lugar de trabajo en zonas.

Creación de un plan de acción para cada zona (talleres, oficinas, mantenimiento) y nombramiento de un piloto para cada zona.

Establecimiento de un plan director que ofrezca una visión general del emplazamiento y permita supervisar los avances.

Creación de un tablón de anuncios para controlar todos los lugares de trabajo de la empresa.

Aunque el método es relativamente sencillo y rápido de aplicar en la oficina (tres semanas), puede llevar más tiempo en la planta de producción (hasta un año).

Ejemplo de aplicación del método 5S

Supongamos que un fabricante de piezas de automóvil utiliza el método 5S para mejorar la eficiencia y la seguridad de su planta.

Seiri: Los empleados clasifican todas las herramientas, equipos y materias primas en el lugar de trabajo para eliminar todo lo que sea inútil (entonces se retira del lugar de trabajo) u obsoleto (entonces se elimina).

Seiton: Los empleados organizan todas las herramientas y equipos restantes para que sean fácilmente accesibles y utilizables. Las herramientas y el equipo se guardan en armarios y estanterías, con etiquetas que indican su ubicación.

Seiso: Los empleados limpian regularmente el lugar de trabajo para mantener un entorno laboral seguro e higiénico. Barren el suelo, limpian las máquinas y eliminan los residuos.

Seiketsu: Se establecen normas y procedimientos para mantener las 3 primeras eses. Se forma a los empleados para que sigan estas normas y procedimientos con coherencia y regularidad.

Shitsuke: Los empleados participan en el proceso de mantenimiento del método 5S. Se les anima a dar su opinión sobre cómo puede mejorarse el método 5S y a informar de cualquier problema.

Aplicando el método 5S de forma sistemática y coherente, una empresa puede mejorar la eficiencia de su planta, reducir el riesgo de accidentes y mejorar la calidad de los productos fabricados.

¿Qué gana la empresa?

He aquí algunos ejemplos de proyectos 5S y sus beneficios para la empresa.

Proyecto 5S en producción

Aumento de la productividad medido por un indicador de rendimiento.

Aumento de la seguridad medido mediante un indicador de visitas de enfermeras y/o un indicador de seguimiento de los accidentes laborales.

Aumento de la satisfacción de los clientes, medida mediante auditorías.

Ganancias en las condiciones de trabajo medidas por los comentarios del CHSCT.

Proyecto de mantenimiento 5 S

Proyecto 5S sobre piezas de recambio y documentación:

Ahorro medido por el MTTR (tiempo medio de reparación). Cuando la documentación técnica y las piezas de repuesto se mantienen ordenadas, es posible ahorrar horas y horas en el tiempo de reparación. Una caja de herramientas bien surtida también ahorra tiempo de reparación.

Esto puede ascender a decenas de miles de euros a lo largo de un año. Todo depende de la actividad de la empresa.

Proyecto 5S en oficinas

Los resultados se miden mediante auditorías 5S internas. No cabe duda de que hay mejoras en la productividad y las condiciones de trabajo, pero es difícil cifrarlas.

Por lo tanto, es muy difícil cifrar los beneficios de un proyecto 5S, ya que dependen del alcance y las expectativas del proyecto. Dicho esto, podemos constatar que :

- Un taller o una oficina limpios y ordenados ayudan a mantener y ganar clientes

- Un puesto de trabajo ordenado y bien organizado contribuye a mejorar la calidad de los productos fabricados.

- Una zona de trabajo limpia y ordenada evita accidentes laborales

- Un lugar de trabajo ordenado y controlado mejora las condiciones laborales y aumenta la productividad

- Las zonas de trabajo ordenadas ahorran espacio

Punto clave: Las 5S son un método muy eficaz para optimizar la organización en el lugar de trabajo. Pero este método también puede presentar ciertos retos. A veces es un proceso complejo y requiere el compromiso permanente de empleados y directivos para mantener sus beneficios. Las empresas también necesitan invertir tiempo y recursos para implantar y mantener el método 5S con eficacia.