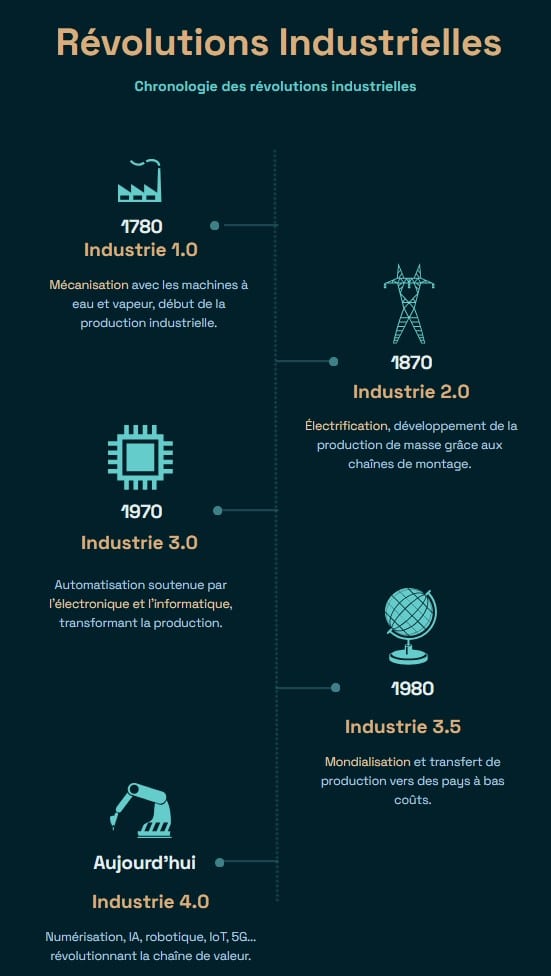

L’industrie est en pleine mutation, portée par la vague de l’industrie 4.0. L’intégration de l’intelligence artificielle et des robots remodèle en profondeur les processus industriels, promettant des gains significatifs de productivité. Comment les entreprises françaises intègrent-elles concrètement ces technologies ? Quels sont les chiffres clés et les cas d’usage qui illustrent cette transformation ?

Industrie 4.0 : une transformation technologique accélérée

L’industrie 4.0, souvent appelée « quatrième révolution industrielle », repose sur l’intégration des technologies numériques tout au long de la chaîne de valeur industrielle. Selon le Baromètre de l’Industrie 4.0 2024 de WaveStone, 66 % des entreprises françaises se déclarent matures dans l’adoption des technologies 4.0, une progression notable de 8 % par rapport à l’année précédente.

L’IA et la robotique se placent au cœur de cette transformation, jouant un rôle crucial dans l’amélioration de la performance.

L’IA, moteur d’optimisation de l’industrie 4.0

L’IA s’impose comme un pilier de l’industrie 4.0, permettant l’automatisation avancée, l’analyse prédictive et l’optimisation des processus. Les entreprises qui l’adoptent cherchent à améliorer la qualité de leurs produits grâce à l’analyse des données de production et la détection des anomalies. L’analyse d’image pour le contrôle qualité est opérée par l’IA qui identifie les défauts et non-conformités de manière plus rapide et plus précise que l’œil humain.

L’IA permet également de réduire les temps d’arrêt des matériels en anticipant les besoins de maintenance grâce à la maintenance prédictive. En analysant les données des capteurs des machines, l’IA peut prédire les pannes et les besoins de maintenance, réduisant les temps d’arrêt et les coûts de réparation.

L’IoT industriel et l’IA permettent d’analyser les données en temps réel, réduisant les temps d’arrêt de 30 % en moyenne grâce à des diagnostics anticipés. Chez Airbus, cette technologie a réduit les coûts de maintenance et optimisé la disponibilité des machines.

Enfin, elle accroît la flexibilité et la personnalisation de la production en adaptant les processus en temps réel en fonction de la demande.

Les robots, de l’automatisation à la collaboration

La robotique, quant à elle, ne se limite plus à des tâches répétitives. L’essor des robots collaboratifs (cobots) ouvre de nouvelles perspectives :

- Amélioration des conditions de travail : les cobots peuvent prendre en charge des tâches pénibles et dangereuses pour les opérateurs humains, améliorant la sécurité et la qualité de vie au travail. Par exemple, Renault utilise des cobots dans ses usines pour accélérer l’assemblage de pièces tout en réduisant la fatigue des employés.

- Augmentation de la productivité : les cobots travaillent aux côtés des opérateurs humains, permettant une collaboration plus efficace et une production accrue.

- Flexibilité améliorée : les cobots sont plus facilement reprogrammables et adaptables à différentes tâches que les robots traditionnels, offrant une plus grande flexibilité dans la production.

Cas d’usage des robots dans l’industrie

- Assemblage et manipulation de pièces : les cobots peuvent assister les opérateurs dans des tâches d’assemblage de précision, de manipulation de pièces lourdes ou fragiles. C’est le cas chez MGA Technologies. Ce fabricant de dispositifs médicaux a intégré des robots collaboratifs pour atteindre une meilleure précision de fabrication et une réduction des rejets de 15 %.

- Contrôle qualité : les robots équipés de caméras et de capteurs peuvent effectuer des inspections visuelles et des mesures dimensionnelles pour garantir la qualité des produits.

- Logistique et manutention : les robots mobiles autonomes (AGV et AMR) peuvent transporter des marchandises et des matériaux dans l’usine, optimisant les flux logistiques. Les véhicules guidés automatiques (AGV) sont aujourd’hui omniprésents chez Amazon qui les utilise pour gérer ses entrepôts et accélérer le traitement des commandes.

Il peut soulever jusqu’à 560 kg de produits. ©Amazon

Les moteurs de performance : données et automatisation

Les données sont le fondement de l’industrie 4.0. La maîtrise du data management est en hausse : 77 % des industriels estiment avoir une bonne gestion de leurs données, contre 53 % l’année précédente, toujours selon le baromètre WaveStone de 2024.

Toutes ces données permettent l’utilisation croissante des jumeaux numériques : ces répliques virtuelles permettent de simuler des lignes de production et de faciliter la conception de produits avant leur fabrication réelle. Le groupe Safran, par exemple, utilise cette technologie pour optimiser ses moteurs d’avion, réduisant ainsi le temps de développement de 20 %.

Industrie 4.0 : des enjeux environnementaux et de durabilité

L’industrie 4.0 joue également un rôle clé dans la transition écologique, notamment en ce qui concerne l’optimisation énergétique. 69 % des entreprises adoptent des solutions de pilotage énergétique, réduisant leur consommation jusqu’à 20 %, selon l’étude WaveStone 2024.

La fabrication additive apporte aussi sa contribution : l’impression 3D, adoptée par General Electric permet de fabriquer des pièces complexes ou des pièces de rechange tout en minimisant les déchets. Le groupe SEB a également recours à l’impression 3D qui permet de fabriquer certaines pièces détachées à la demande ou réaliser des prototypes.

Des défis persistants pour les PME

Malgré ces avancées, de nombreux freins subsistent, en particulier pour les PME :

- Infrastructure technologique insuffisante : 79 % des entreprises jugent leurs infrastructures inadaptées, freinant l’adoption de nouvelles technologies.

- Coût élevé de la transformation : l’investissement initial est élevé, combinant des dépenses en matériels, logiciels et formation. Par exemple, le déploiement d’un système de gestion MES peut atteindre plusieurs centaines de milliers d’euros.

- Cybersécurité : l’interconnexion croissante expose les entreprises à des cyberattaques. En 2024, les attaques contre les infrastructures industrielles ont augmenté de 35 %, nécessitant une adoption rapide de stratégies comme le Zero Trust.

La formation : un levier essentiel

La transition vers l’industrie 4.0 nécessite des compétences pointues, spécifiques au secteur et donc rares. Des acteurs comme ORSYS forment les employés aux technologies clés que sont la robotique, l’IA, l’IoT et la cybersécurité. Notre expert Serge Gueguen vous explique pourquoi choisir ORSYS pour accompagner votre évolution dans l’industrie 4.0.

Conclusion

Portée par l’IA et la robotique, l’industrie 4.0 offre des opportunités considérables pour l’industrie française. L’adoption de ces technologies permet d’accroître la performance, la flexibilité et la compétitivité des entreprises.

Cependant, la réussite de cette transformation dépendra de la capacité des entreprises à surmonter les défis liés à la cybersécurité, à l’investissement technologique et à la formation des talents. Des efforts concertés entre le secteur public et privé seront essentiels pour assurer une transition réussie vers une industrie française performante, résiliente et tournée vers l’avenir.