Flexible, ligero, fácil de programar y, sobre todo, más barato que los robots convencionales, el cobots están ganando popularidad, sobre todo en las PYME. Estos robots ayudan a los humanos en tareas repetitivas o peligrosas: transporte de cargas, clasificación, embalaje, montaje, medición y análisis... Conozca a estos trabajadores versátiles e incansables.

Los robots no están de capa caída. Francia nunca ha tenido tantos robots en sus fábricas. En 2022 se registró un crecimiento récord de 13 % en el número de robots industriales, según la Federación Internacional de Robótica (IFR).

Un tipo de robot destaca por su dinamismo: los cobots, robots que trabajan de forma segura con humanos. Ya sean brazos articulados o robots móviles, los cobots representan una pequeña revolución en la robótica industrial.

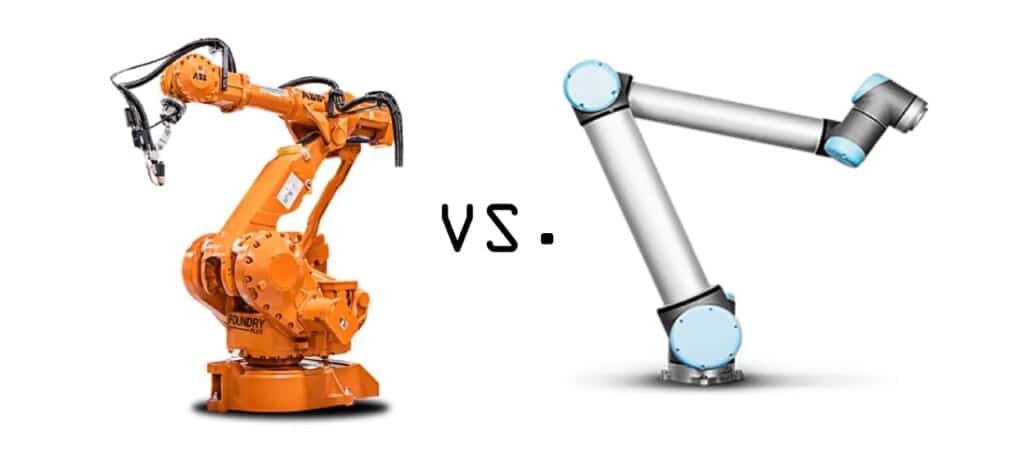

A diferencia de los robots industriales tradicionales, que trabajan alejados de los humanos, en una jaula metálica protectora o suspendidos por encima de la línea de producción, los cobots operan en el mismo espacio de trabajo que los humanos. Con el apoyo de los cobots, los humanos se ven liberados de tareas repetitivas, aburridas y arriesgadas, lo que mejora su eficiencia y bienestar al tiempo que reduce el absentismo laboral.

Los cobots también destacan por su versatilidad. Se encuentran tanto en las cadenas de montaje como en los pequeños talleres de las PYME. Cada vez más, también se encuentran en almacenes, donde pueden utilizarse para realizar una amplia gama de tareas. elegir y colocar (traslado de mercancías de un lugar a otro), paletización o embalaje. Se trata de una respuesta a la escasez crónica de mano de obra en estas tareas repetitivas de preparación de pedidos y embalaje.

¿Qué es un cobot?

El cobot toma su nombre de la contracción de " coro colaborativobot " o robot colaborativo. Se trata de un robot que trabaja en colaboración con un operador humano. Robot y humano comparten, por tanto, el mismo espacio.

El todo primer cobot se diseñó en 1996 en la universidad estadounidense de Northwestern por los profesores James Colgate y Michael Peshkin. Su objetivo era reducir la carga de trabajo de los empleados de las fábricas de automóviles de General Motors automatizando tareas extenuantes.

Este primer cobot no era nada extraordinario: una simple rueda y un motor guiados por un programa.

Los primeros cobots llegaron al mercado en la década de 2000. Kuka Robotics, que también fabrica robots industriales convencionales, lanzó su primer cobot, el LBR 3, en 2004.

Uno de los principales fabricantes de cobots, la empresa danesa Universal Robotics, lanzó su primer cobot, el UR5, en 2008.

Los distintos tipos de cobots

¿Qué aspecto tiene un cobot? Existen dos categorías principales: brazos articulados y robots móviles.

brazos robóticos

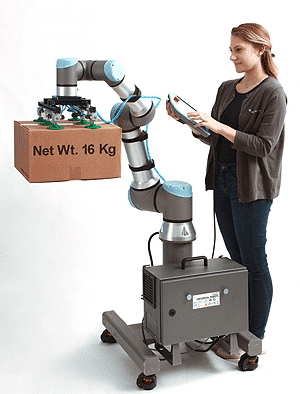

brazos robóticos son robots antropomórficos en forma de brazos capaces de manipular objetos, ensamblar, atornillar, soldar, lijar, pegar, pintar... o embalar. Gracias a sus movimientos milimétricamente suaves, trabajan con precisión.

El brazo robótico UR16 de Universal Robotics es capaz de levantar 16 kilos.

¿Cómo elegir? Las principales características a tener en cuenta son la carga útil máxima (de 2 a 30 kg según el modelo), el radio de trabajo o alcance máximo (de 500 a 1500 mm aprox.) y el número de ejes, que determinarán el grado de libertad y flexibilidad del robot, así como su capacidad para alcanzar posiciones más complejas, lo que lo hará apto para una gama más amplia de aplicaciones.

Robots móviles (AGV y AMR)

De su lado, robots móviles son la gran tendencia del momento. Distinguimos el Vehículos de guiado automático (AGV) y robots móviles autónomos (AMR). La principal diferencia entre los AMR y los AGV es el sistema de navegación. Mientras que los AGV se desplazan por una trayectoria predefinida mediante sistemas de guiado láser o por cable (cable enterrado), los AMR adaptan su trayectoria en tiempo real en conexión con el software de gestión de almacenes de la empresa, que controla sus movimientos.

Su papel es principalmente para trasladar estas mercancías. Pueden transportar cientos de kilos en cada viaje con total seguridad para el ser humano.

Diferencias entre robots y cobots

Seguridad y facilidad de uso

Operar muy cerca de las personas exige que el cobot esté equipado con toda una serie de sistemas de seguridad para percibir su entorno, saber dónde están los humanos en todo momento, evitar cualquier riesgo de colisión y aumentar la seguridad. Equipados con sensores de fuerza y par (para adaptar su potencia y velocidad), radar, láser y cámaras, los cobots evitan cualquier contacto físico con los humanos. Y si lo hacen, pueden detenerse automáticamente.

Si está solo, el cobot avanzará en su tarea a toda velocidad, pero se ralentizará en cuanto se acerque una persona y se detendrá automáticamente si se le toca o si detecta un obstáculo. Reanudará su actividad en cuanto la persona se aleje.

Otros elementos contribuyen a la seguridad: una velocidad de ejecución deliberadamente baja, una masa reducida (unos pocos kilos) en comparación con los robots industriales, bordes redondeados que no sobresalen, poco ruido de funcionamiento, colores suaves y tranquilizadores (blanco, azul), etc.

El uso de robots colaborativos se rige por normas y reglamentos de seguridad, en particular la norma ISO 10218, que define los principios de seguridad (parada de seguridad, guiado manual, control de velocidad, etc.) y la norma ISO 15066:2016, que define las especificaciones técnicas (umbrales de fuerza y presión, etc.) que deben cumplir los fabricantes.

Un precio asequible

Más pequeños y fáciles de instalar, los cobots son también mucho más baratos que los robots industriales tradicionales. Cuestan entre 10.000 y 50.000 euros, hasta diez veces menos que su equivalente industrial. Como resultado, el retorno de la inversión es muy rápido, con una media de 195 días.

Facilidad de programación

A diferencia de un robot industrial tradicional, un cobot es operativo en un tiempo récord. Son muy sencillos de programar, basta con utilizar una aplicación para describir las tareas a realizar. No es necesario codificar. Otra posibilidad es la programación basada en el aprendizaje, que cada vez se basa más en la inteligencia artificial y agentes autónomosSe puede enseñar al robot lo que tiene que hacer manipulándolo con la aplicación.

En términos generales, los cobots se adaptan fácilmente a nuevas situaciones. parámetrosSon más versátiles que los robots industriales convencionales y se adaptan más fácilmente a los cambios en el puesto de trabajo o la producción. Son más versátiles que los robots industriales convencionales, y se adaptan más fácilmente a los cambios de puesto de trabajo o producción.

Las actuaciones

Un cobot será menos potente que un robot industrial para minimizar el riesgo de accidentes con humanos. Con una velocidad de trabajo reducida y cargas de trabajo más ligeras, entre 3 y 30 kg según el modelo, sus volúmenes de producción son menores. Son más adecuados para la fabricación de pequeñas series o trabajos de precisión.

Una nueva relación hombre-máquina

Mientras que los robots industriales pretenden mejorar la velocidad y la cantidad de la producción, los cobots generan ganancias directas de productividad, como la mejora del rendimiento de los operarios humanos, que pueden concentrarse en tareas de mayor valor añadido, así como ganancias indirectas, como la mejora de la calidad de los procesos y de la seguridad y calidad de vida de los trabajadores.

Diseñados para levantar y manipular cargas pesadas, los robots industriales hacen maravillas en tareas de montaje. Los cobots, por su parte, están especialmente indicados para manipular cargas ligeras, en aplicaciones de acabado, montaje de piezas pequeñas (electrónica), pegado y soldadura, movimiento de piezas (elegir y colocar), control de calidad (chips, pantalla táctil, etc.), manipulación, envasado y paletizado.

Así que es natural que se encuentren en las industrias de bienes de consumo y electrónica, y trabajando en almacenes para embalar cajas de cartón.

Antes de implantar una solución cobótica, hay que pensar en su integración, como con cualquier nueva tecnología. Esto implica analizar la demanda y los requisitos (flujos de trabajo, ritmos de producción, etc.), analizar el trabajo tanto desde el punto de vista de los puestos de trabajo como de la ergonomía, y apoyar a los equipos para que se familiaricen con el robot, de modo que la relación hombre-máquina se desarrolle de la forma más fluida posible.